Le 05 Avril 2020

Une décennie d'outils VMM

C'est à la fin de 2009 que nous vous avons présenté les premiers outils VMM.

Réalisés en acier inox 316L moulé au sable, leur fabrication était difficile même pour l'excellent fondeur auquel nous faisions appel à l'époque.

Pour donner une idée, une pièce brute (et il en faut deux !) coûtait 20 % plus cher que le prix de vente des deux pièces constituant un outil.

Le prix ayant été annoncé trop tôt, nous ne pouvions faire marche arrière.

L'approche n'était évidemment pas viable, et une pièce fraisée CNC de même fonction nous aurait coûté encore plus cher.

C'est à la fin de 2009 que nous vous avons présenté les premiers outils VMM.

Réalisés en acier inox 316L moulé au sable, leur fabrication était difficile même pour l'excellent fondeur auquel nous faisions appel à l'époque.

Pour donner une idée, une pièce brute (et il en faut deux !) coûtait 20 % plus cher que le prix de vente des deux pièces constituant un outil.

Le prix ayant été annoncé trop tôt, nous ne pouvions faire marche arrière.

L'approche n'était évidemment pas viable, et une pièce fraisée CNC de même fonction nous aurait coûté encore plus cher.

Il a fallu faire profil bas et retirer ces références de la vente pendant des années.

En 2017 est apparu une alternative avec Shapeways et ses prestations de moulage à la cire perdue et au sable, avec l'acier inox parmi les choix possibles.

Cette foix, le coût était dans nos cordes.

Nous avons fait un essai qui n'a pas duré longtemps : inutilisable !

Rien n'était juste, les retraits des deux pièces étaient différents, les pièces vrillées, le sable aurait convenu à un chassis monobloc de 141R à l'échelle 1...

La série est à sa place : au bac à copeaux !

En 2017 est apparu une alternative avec Shapeways et ses prestations de moulage à la cire perdue et au sable, avec l'acier inox parmi les choix possibles.

Cette foix, le coût était dans nos cordes.

Nous avons fait un essai qui n'a pas duré longtemps : inutilisable !

Rien n'était juste, les retraits des deux pièces étaient différents, les pièces vrillées, le sable aurait convenu à un chassis monobloc de 141R à l'échelle 1...

La série est à sa place : au bac à copeaux !

Reprise des hostilités en 2018 avec le fraisage CNC et demandes d'offres chez différents prestataires.

Chez les usineurs pro de la place, les prix n'avaient pas changé : solution intenable.

En m'adressant à la Fondation-Centre ASI-SIV qui forme des usineurs, enfin, nous avons trouvé une approche praticable.

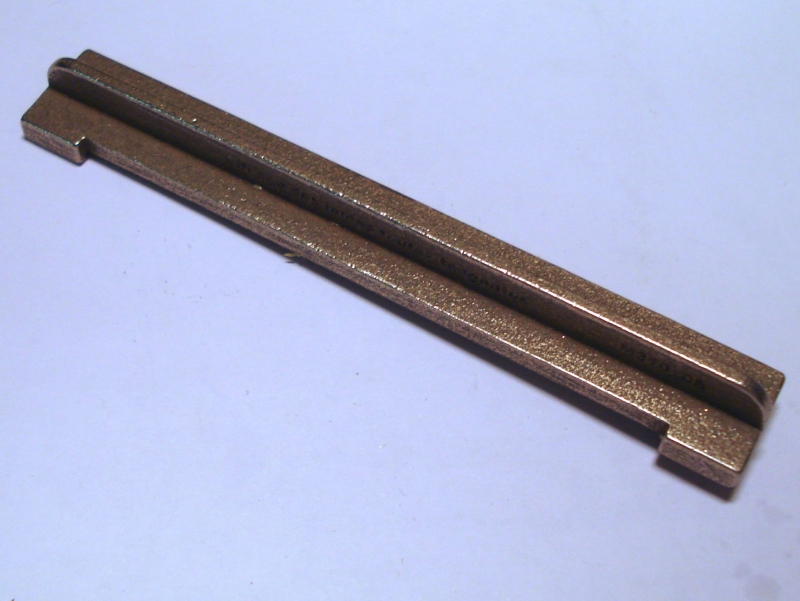

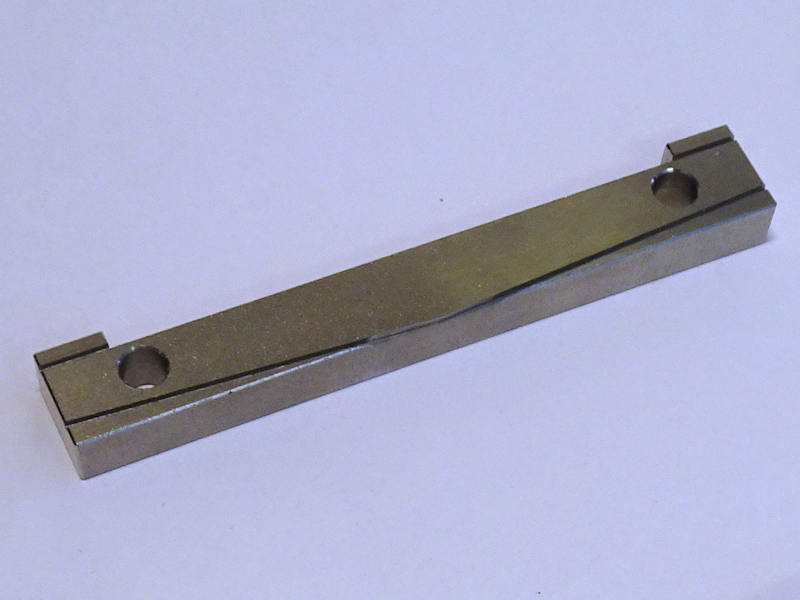

Les pièces sont fournies sous la forme d'ébauches comme on les voit ici à gauche, avec les cotes externes et des alésages parfaits mais sans les rainures qui seraient trop difficiles à traiter pour les participants.

Chez les usineurs pro de la place, les prix n'avaient pas changé : solution intenable.

En m'adressant à la Fondation-Centre ASI-SIV qui forme des usineurs, enfin, nous avons trouvé une approche praticable.

Les pièces sont fournies sous la forme d'ébauches comme on les voit ici à gauche, avec les cotes externes et des alésages parfaits mais sans les rainures qui seraient trop difficiles à traiter pour les participants.

C'est pourquoi début 2019 nous avons envisagé une embellie sur plusieurs dossiers : acquisition d'une imprimante 3D pour créer nos boîtages, reprendre la main sur les découpes de traverses étaient deux étapes indispensables.

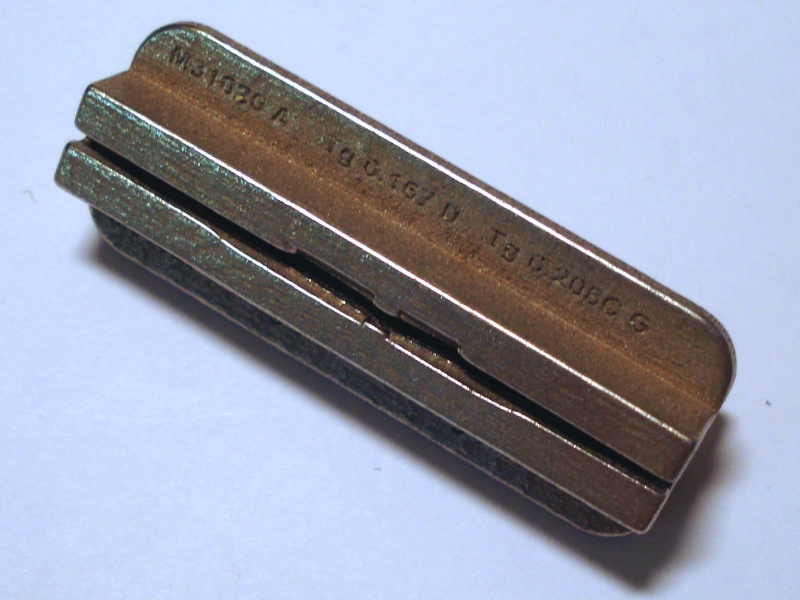

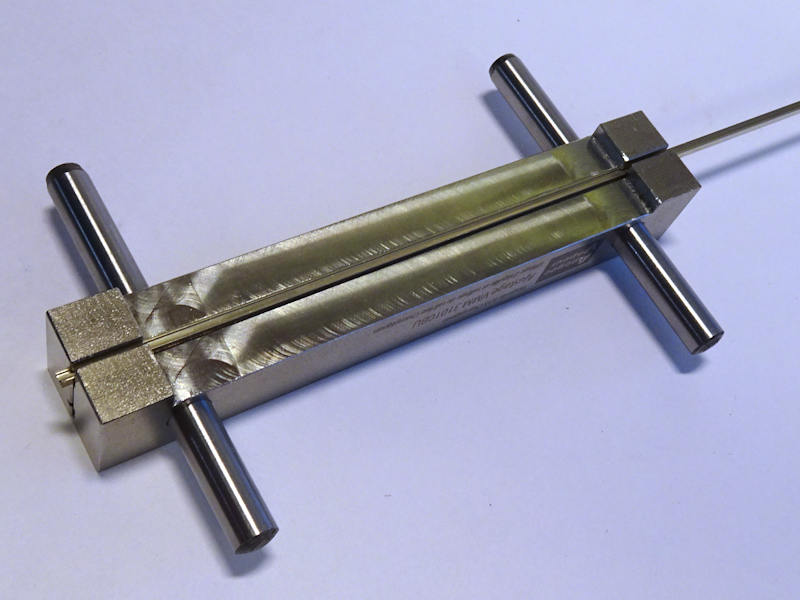

Mi-2019, nos premiers fraisages de rainures sont visibles ci-dessus, au moyen d'une fraiseuse CNC portique qui a déjà bien gagné sa vie en réalisant nos traverses bakélite à fonction mécanique.

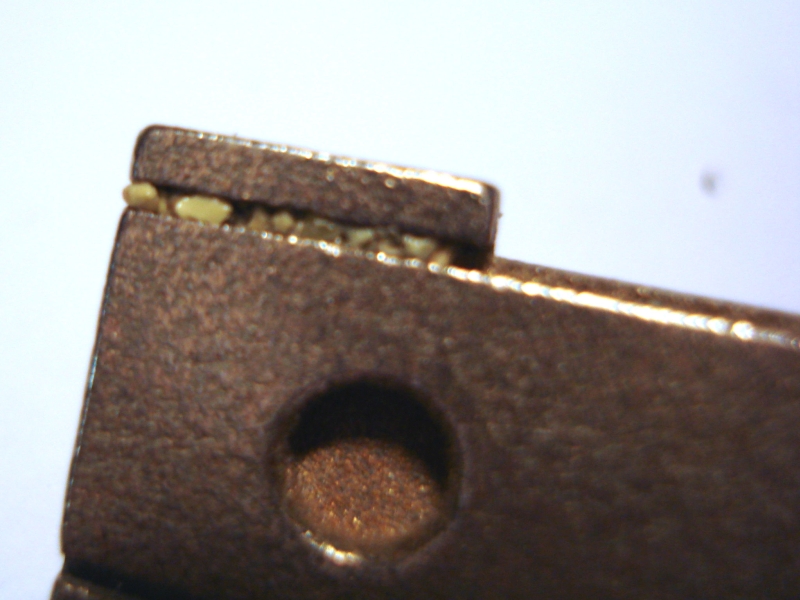

Par contre, si nous parvenions à fraiser les empreintes de semelles de rail, pas moyen de fraiser correctement des rainures de 0.8 mm de large : les outils cassaient.

Mi-2019, nos premiers fraisages de rainures sont visibles ci-dessus, au moyen d'une fraiseuse CNC portique qui a déjà bien gagné sa vie en réalisant nos traverses bakélite à fonction mécanique.

Par contre, si nous parvenions à fraiser les empreintes de semelles de rail, pas moyen de fraiser correctement des rainures de 0.8 mm de large : les outils cassaient.

Ce premier prototype des outils fraisés par nos soins a été réalisé "coûte que coûte", avec un budget de fraises de 0.8 mm supérieur au prix de vente envisagé !

Possible, mais impraticable à long terme...

En retournant les pièces on voit aussi les premiers marquages laser.

En série, nous utiliserons désormais une machine Trotec d'une autre trempe qui augmente de beaucoup le contraste et la netteté des écritures et diminue le coût.

Restait à réussir les fraisages de manière répétable, et nous avons dû consulter un outilleur.

Possible, mais impraticable à long terme...

En retournant les pièces on voit aussi les premiers marquages laser.

En série, nous utiliserons désormais une machine Trotec d'une autre trempe qui augmente de beaucoup le contraste et la netteté des écritures et diminue le coût.

Restait à réussir les fraisages de manière répétable, et nous avons dû consulter un outilleur.

Quelques essais de fraises plus tard, nous pouvons maintenant usiner au moins deux pièces pendant la durée de vie d'une fraise.

On doit encore travailler pour améliorer ce score mais cette fois nous pouvons enfin relancer cet outil et donc ce projet commencé il y a 11 ans...

Nous sommes donc très heureux de remettre en vente notre outil 31010S : bon pour le service !

Les deux autres outils de la série arrivent.

Mais comme notre revue française préférée n'a pas encore daigné mentionner l'existence de ces produits, même dix ans après, c'est toujours une nouveauté n'est-ce pas ?

On doit encore travailler pour améliorer ce score mais cette fois nous pouvons enfin relancer cet outil et donc ce projet commencé il y a 11 ans...

Nous sommes donc très heureux de remettre en vente notre outil 31010S : bon pour le service !

Les deux autres outils de la série arrivent.

Mais comme notre revue française préférée n'a pas encore daigné mentionner l'existence de ces produits, même dix ans après, c'est toujours une nouveauté n'est-ce pas ?