Monter et caler vos roues : l'outil Quadra

Sur cette page

- Principe de l'outil Quadra

- Les composants de l'outil Quadra

- Monter et caler un essieu embiellé

- Monter et caler un essieu non embiellé

- En option : les entretoises dos-à-dos Quadra

- Télécharger la notice en basse résolution et sans vidéos

Les pages associées

Principe de l'outil Quadra

Cet outil assure précisément le calage de vos essieux Quadra... et ceux d'autres fabrications aussi bien entendu.

La présente page en fit une description complète, avec une série de vidéos pas à pas !

Il se base sur deux mors parallèles en acier inox fraisé coulissant sur des goupilles rectifiées.

Son usage est le suivant :

- Vous préparez les composants de l'outil selon le montage à effectuer,

- Vous positionnez les pièces de votre essieu dans l'outil,

- Au moyen des arrêts mécaniques de l'outil par un fraisage en V des deux mors, vous assurez le calage à 90° de votre essieu,

- Vous posez les goupilles sur les mors d'un étau de bonne qualité,

- Vous pressez doucement votre montage entre les mors de l'outil Quadra pour chasser l'axe dans les rayonnages de vos roues.

Les composants de l'outil Quadra

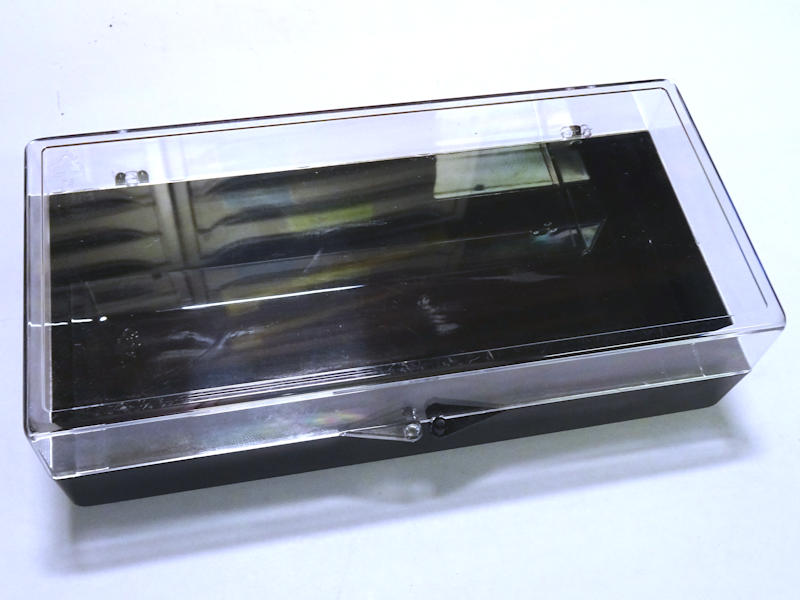

Voici la boîte d'expédition de notre outil de calage Quadra.

A part la jolie boiboîte d'origine française, le composant essentiel de cet outil est le mors version 2 usiné avec brio par les participants de la Fondation Centre ASI qui ont fait un magnifique travail, bravo !

Nous assurons la reprise d'un alésage et c'est de nouveau l'ASI qui s'occupe du marquage laser.

A part la jolie boiboîte d'origine française, le composant essentiel de cet outil est le mors version 2 usiné avec brio par les participants de la Fondation Centre ASI qui ont fait un magnifique travail, bravo !

Nous assurons la reprise d'un alésage et c'est de nouveau l'ASI qui s'occupe du marquage laser.

Nous avons redessiné l'intérieur de la boîte pour que vous puissiez y ranger les coupelles 50068F qui seront désormais incluses dans le set dont, excellente nouvelle, le prix reste inchangé !

Chose promise à Madame Apogée Vapeur, l'intérieur du conditionnement est rouge.

Vous pourrez y ranger aussi les entretoises mais comme elles viennent en deux variantes de norme, il faudra les prendre séparément.

Chose promise à Madame Apogée Vapeur, l'intérieur du conditionnement est rouge.

Vous pourrez y ranger aussi les entretoises mais comme elles viennent en deux variantes de norme, il faudra les prendre séparément.

Une gravure en acier inox de 0.5 mm ref 50037G contient un pliage à mettre en forme pour pincer un essieu muni de paliers Isovap, ce qui évite les crises de nerfs au moment d'installer un essieu monté entre les longerons d'un chassis.

Vous en tirerez aussi deux supports d'essieu avec douilles de guidage, et deux supports supplémentaires sans douille.

Vérifiez les perçages et utilisez une lime feuille de saule ou demi-ronde pour éviter de blesser les pièces en contact, cela doit entrer juste !

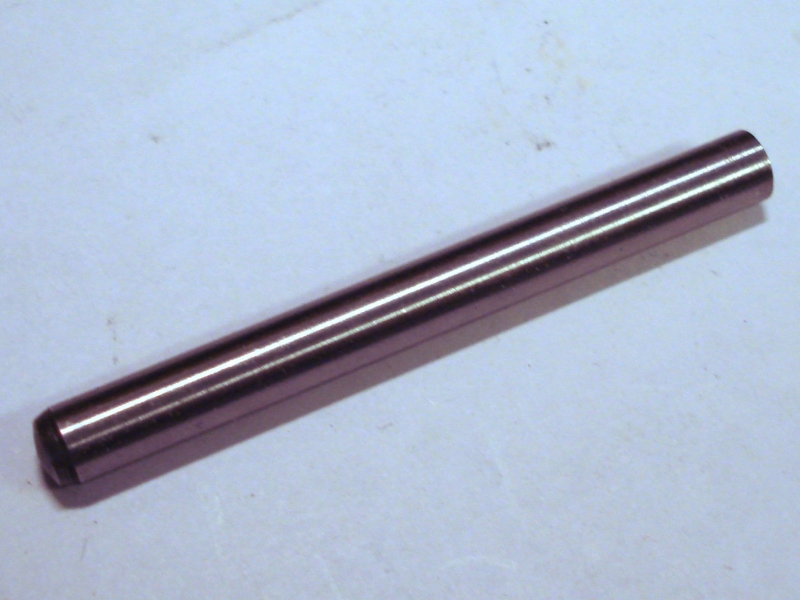

Deux goupilles de 6 x 60 stabilisent l'outil déposé entre les mors d'un étau bien parallèle, avec un côté chanfreiné facilitant l'insertion.

Vous en tirerez aussi deux supports d'essieu avec douilles de guidage, et deux supports supplémentaires sans douille.

Vérifiez les perçages et utilisez une lime feuille de saule ou demi-ronde pour éviter de blesser les pièces en contact, cela doit entrer juste !

Deux goupilles de 6 x 60 stabilisent l'outil déposé entre les mors d'un étau bien parallèle, avec un côté chanfreiné facilitant l'insertion.

Nous avons fait une série de nouvelles touches fixes en inox qui remplacent l'ancien modèle.

Une variante plus courte assure que l'outil serre sur les bandages et non sur l'axe, mais attention : vous ne devez l'utiliser que sur de très petits déplacements sous peine de déchausser le bandage.

Une variante plus courte assure que l'outil serre sur les bandages et non sur l'axe, mais attention : vous ne devez l'utiliser que sur de très petits déplacements sous peine de déchausser le bandage.

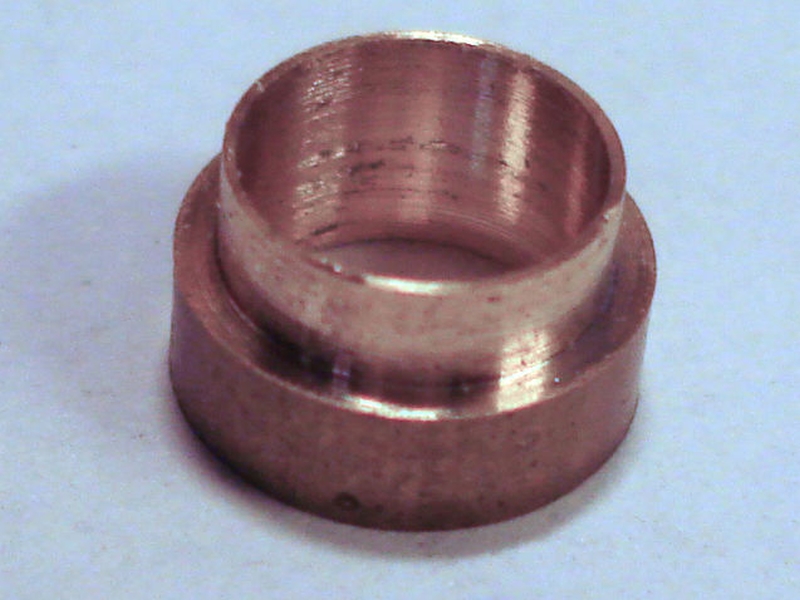

Les douilles de plaque facilitent le guidage des plaques de support d'essieu entre les mors de l'outil : quatre sont comprises dans la livraison de base, vous pouvez en ajouter pour traiter plus d'un diamètre d'axe.

Enfin, voici les premières touches réglables optionnelles pour monter vos roues sur des axes à pointes NEM ou autres.

L'astuce est d'ajuster la distance entre le fond de la cuvette de la vis et la face interne de la coupelle, donc entre la pointe de l'axe et la face externe du bandage.

La version de série aura une meilleure finition...

Enfin, voici les premières touches réglables optionnelles pour monter vos roues sur des axes à pointes NEM ou autres.

L'astuce est d'ajuster la distance entre le fond de la cuvette de la vis et la face interne de la coupelle, donc entre la pointe de l'axe et la face externe du bandage.

La version de série aura une meilleure finition...

Monter et caler un essieu embiellé : la méthode en action

Quadra 01 : Séparer les coupelles

Avec une pince coupante à ras, Knipex ou Xuron par exemple, dégrapper les coupelles.

Avec une pince coupante à ras, Knipex ou Xuron par exemple, dégrapper les coupelles.

Quadra 02 : Préparer les coupelles

Les touches fixes et ajustables doivent entrer juste : passer un foret de 3.9 mm puis un foret de 4.0 mm, chanfreiner très légèrement avec une pointe à 90°, puis installer la touche désirée.

Les touches fixes et ajustables doivent entrer juste : passer un foret de 3.9 mm puis un foret de 4.0 mm, chanfreiner très légèrement avec une pointe à 90°, puis installer la touche désirée.

Quadra 02b : Installer une touche fixe dans une coupelle

L'alésage dans la coupelle doit maintenant laisser entrer une touche fixe ou ajustable glissant juste.

L'alésage dans la coupelle doit maintenant laisser entrer une touche fixe ou ajustable glissant juste.

Quadra 03 : Assembler un mors

Comme toute mécanique, Quadra a besoin d'un peu d'huile ! Huiler les alésages des colonnes, les installer et monter une coupelle.

Comme toute mécanique, Quadra a besoin d'un peu d'huile ! Huiler les alésages des colonnes, les installer et monter une coupelle.

Quadra 04 : Supports d'essieu et second mors

Sélectionner l'emplacement de l'essieu selon son diamètre, entre 2.00 mm, 2.40 mm, 3.00 mm et 3.18 mm, et installer les deux supports munis d'un guide de colonne aux logements de même rang. Installer le premier support sur les colonnes, guides vers l'intérieur, puis le second support avec également les guides vers l'intérieur et donc opposés aux premiers. Monter le second mors muni de sa coupelle : l'outil est prêt.

Sélectionner l'emplacement de l'essieu selon son diamètre, entre 2.00 mm, 2.40 mm, 3.00 mm et 3.18 mm, et installer les deux supports munis d'un guide de colonne aux logements de même rang. Installer le premier support sur les colonnes, guides vers l'intérieur, puis le second support avec également les guides vers l'intérieur et donc opposés aux premiers. Monter le second mors muni de sa coupelle : l'outil est prêt.

Quadra 06 : placer les entretoises dans le conditionnement Quadra

Une fois vos entretoises préparées comme montré dans la vidéo précédente de notre série, vous pouvez les disposer dans la partie supérieure du conditionnement Quadra : de la plus grande à la plus petite...

Une fois vos entretoises préparées comme montré dans la vidéo précédente de notre série, vous pouvez les disposer dans la partie supérieure du conditionnement Quadra : de la plus grande à la plus petite...

Quadra 07 : ranger le conditionnement des entretoises dans la boîte Quadra

Maintenant que vos entretoises sont prêtes, on peut réinsérer la partie supérieure du conditionnement Quadra dans la boîte.

Maintenant que vos entretoises sont prêtes, on peut réinsérer la partie supérieure du conditionnement Quadra dans la boîte.

Quadra 08 : ajouter des douilles aux plaques de guidage Quadra

Chaque diamètre d'axe utilisé demande l'ajout de deux douilles de guidage Quadra sur chaque plaque de guidage de l'axe.

Vous sertirez très simplement ces douilles sur les plaques en utilisant les mors comme enclume et un pointeau conique comme bouterolle.

Chaque diamètre d'axe utilisé demande l'ajout de deux douilles de guidage Quadra sur chaque plaque de guidage de l'axe.

Vous sertirez très simplement ces douilles sur les plaques en utilisant les mors comme enclume et un pointeau conique comme bouterolle.

Quadra 09 : Préparer les éléments nécessaires de votre outil Quadra

De l'emballage Quadra, prélevez les deux coupelles du diamètre adapté à vos roues, les deux goupilles (colonnes) de guidage, les deux touches fixes ou réglables et les deux plaques de guidage de l'axe.

De l'emballage Quadra, prélevez les deux coupelles du diamètre adapté à vos roues, les deux goupilles (colonnes) de guidage, les deux touches fixes ou réglables et les deux plaques de guidage de l'axe.

Quadra 10 : Assembler l'outil Quadra

Une fois les coupelles du bon diamètre montées sur les mors avec soit les touches fixes, soit les touches réglables, on présentera successivement sur un mors : les deux colonnes lubrifiées, une plaque de guidage de l'axe, la seconde plaque opposée et le second mors.

Au passage, notez l'orientation des colonnes : l'extrémité chanfreinée à l'extérieur facilite l'insertion des composants suivants.

Notez aussi que chaque insertion (plaques et second mors) s'effectue en poussant par les deux extrémités pour éviter l'arc-boutement du composant, qui est guidé par deux portées courtes et éloignées l'une de l'autre.

Une fois les coupelles du bon diamètre montées sur les mors avec soit les touches fixes, soit les touches réglables, on présentera successivement sur un mors : les deux colonnes lubrifiées, une plaque de guidage de l'axe, la seconde plaque opposée et le second mors.

Au passage, notez l'orientation des colonnes : l'extrémité chanfreinée à l'extérieur facilite l'insertion des composants suivants.

Notez aussi que chaque insertion (plaques et second mors) s'effectue en poussant par les deux extrémités pour éviter l'arc-boutement du composant, qui est guidé par deux portées courtes et éloignées l'une de l'autre.

Quadra 11 : Nettoyer le taraudage d'une roue Apogée Vapeur

Le taraudage fait partie des premières actions que nous réalisons sur le rayonnage de vos roues : il est donc normal qu'en fin de cycle, quand elles arrivent chez vous, il soit parfois nécessaire de lui faire subir un petit nettoyage. Pour ce faire, nous vous recommandons de prendre un taraud M1.7 dans un drille à main et repasser doucement le taraudage de chaque roue.

Le taraudage fait partie des premières actions que nous réalisons sur le rayonnage de vos roues : il est donc normal qu'en fin de cycle, quand elles arrivent chez vous, il soit parfois nécessaire de lui faire subir un petit nettoyage. Pour ce faire, nous vous recommandons de prendre un taraud M1.7 dans un drille à main et repasser doucement le taraudage de chaque roue.

Quadra 12 : Monter un maneton modifié Apogée Vapeur dans nos roues

Vérifier que le taraudage de votre roue est bien propre et le nettoyer au besoin, voir séquence précédente, puis monter la portée cylindrique d'un maneton modifié Apogée Vapeur dans un drille à main.

Visser doucement mais fermement le maneton à fond.

Par la face interne de la roue, vous pouvez déposer une micro-goutte de Loctite frein filet 222e qui immobilise bien le maneton mais permet son démontage ultérieur.

Vérifier que le taraudage de votre roue est bien propre et le nettoyer au besoin, voir séquence précédente, puis monter la portée cylindrique d'un maneton modifié Apogée Vapeur dans un drille à main.

Visser doucement mais fermement le maneton à fond.

Par la face interne de la roue, vous pouvez déposer une micro-goutte de Loctite frein filet 222e qui immobilise bien le maneton mais permet son démontage ultérieur.

Quadra 13 : Préparer les composants de l'essieu

L'outil Quadra est maintenant prêt à l'usage, alors allons-y !

Attention, nous utilisons une colle de blocage Loctite 603 : il est donc important d'avoir tout préparé puisque cette colle peut rester exposée à l'air pendant quelques minutes, mais pas indéfiniment.

Il est donc important que tout soit bien prêt et exécuté dans la foulée.

Nous préparons ainsi les deux roues munies de leur maneton et d'une micro-goutte de colle Loctite 303 déposée à la pointe d'un outil sur le pourtour de la portée de chassage.

Attention à l'orientation éventuelle des paliers : dans cet exemple concernant un essieu de Crampton Est-Modèles, comme le concepteur ne nous a jamais répondu, nous ignorons si notre choix du chanfrein orienté vers l'intérieur est correct...

L'outil Quadra est maintenant prêt à l'usage, alors allons-y !

Attention, nous utilisons une colle de blocage Loctite 603 : il est donc important d'avoir tout préparé puisque cette colle peut rester exposée à l'air pendant quelques minutes, mais pas indéfiniment.

Il est donc important que tout soit bien prêt et exécuté dans la foulée.

Nous préparons ainsi les deux roues munies de leur maneton et d'une micro-goutte de colle Loctite 303 déposée à la pointe d'un outil sur le pourtour de la portée de chassage.

Attention à l'orientation éventuelle des paliers : dans cet exemple concernant un essieu de Crampton Est-Modèles, comme le concepteur ne nous a jamais répondu, nous ignorons si notre choix du chanfrein orienté vers l'intérieur est correct...

Quadra 14 : Présenter les composants de l'essieu sur l'outil Quadra

Avec l'outil monté et ouvert, déposer l'axe muni de ses paliers et de son éventuel pignon dans l'empreinte centrale des plaques de guidage.

Insérer une roue, la plaquer sur la coupelle avec le maneton traversant l'ouverture de la coupelle et coulisser l'axe jusqu'à engager le chanfrein de la portée dans le moyeu de la roue.

Insérer la seconde roue de la même manière, maneton traversant l'ouverture de l'autre coupelle et fermer l'outil jusqu'à engager le moyeu de la seconde roue sur l'autre chanfrein de l'axe.

Refermer l'outil doucement : il est maintenant stable et peut être déplacé au complet.

Avec l'outil monté et ouvert, déposer l'axe muni de ses paliers et de son éventuel pignon dans l'empreinte centrale des plaques de guidage.

Insérer une roue, la plaquer sur la coupelle avec le maneton traversant l'ouverture de la coupelle et coulisser l'axe jusqu'à engager le chanfrein de la portée dans le moyeu de la roue.

Insérer la seconde roue de la même manière, maneton traversant l'ouverture de l'autre coupelle et fermer l'outil jusqu'à engager le moyeu de la seconde roue sur l'autre chanfrein de l'axe.

Refermer l'outil doucement : il est maintenant stable et peut être déplacé au complet.

Quadra 15 : Caler et presser l'essieu dans l'outil Quadra

Déplacer l'outil Quadra au complet et le déposer entre les mors d'un étau de bonne qualité avec une géométrie correcte.

Serrer juste un peu l'étau pour confirmer la mise en contact des roues et de l'axe, attention les roues doivent encore être mobiles l'une par rapport à l'autre.

Pivoter la roue de gauche pour amener le maneton le plus en arrière possible jusqu'au contact avec le mors, et simultanément pivoter la roue de droite pour amener le maneton le plus en avant possible en contact également avec le mors.

Bravo, vous venez d'effectuer le calage proprement dit !

Si votre maneton présente une portée cylindrique de diamètre 1.0 mm, alors les deux manetons sont exactement décalés de 90 °, la roue de droite en avance d'un quart de tour sur la roue de gauche.

Serrer doucement l'étau pour enfoncer l'axe dans les deux roues simultanément, jusqu'au contact.

Déplacer l'outil Quadra au complet et le déposer entre les mors d'un étau de bonne qualité avec une géométrie correcte.

Serrer juste un peu l'étau pour confirmer la mise en contact des roues et de l'axe, attention les roues doivent encore être mobiles l'une par rapport à l'autre.

Pivoter la roue de gauche pour amener le maneton le plus en arrière possible jusqu'au contact avec le mors, et simultanément pivoter la roue de droite pour amener le maneton le plus en avant possible en contact également avec le mors.

Bravo, vous venez d'effectuer le calage proprement dit !

Si votre maneton présente une portée cylindrique de diamètre 1.0 mm, alors les deux manetons sont exactement décalés de 90 °, la roue de droite en avance d'un quart de tour sur la roue de gauche.

Serrer doucement l'étau pour enfoncer l'axe dans les deux roues simultanément, jusqu'au contact.

Quadra 16 : Démonter l'outil Quadra pour sortir l'essieu

La distance dos à dos n'est pas forcément assurée à ce stade, il est indispensable de vérifier et de parfaire cet ajustement au moins lors de vos premiers montages dans un diamètre donné : ceci est inévitable avec la dispersion de cotes entre les épaisseurs des coupelles imprimées en 3D.

Comme les manetons s'engagent dans les coupelles, il est nécessaire de desserrer l'étau et de démonter l'outil Quadra pour en sortir votre essieu, dont vous ignorez encore s'il respecte ou non la distance dos à dos prescrite par la norme de roulement choisie.

La distance dos à dos n'est pas forcément assurée à ce stade, il est indispensable de vérifier et de parfaire cet ajustement au moins lors de vos premiers montages dans un diamètre donné : ceci est inévitable avec la dispersion de cotes entre les épaisseurs des coupelles imprimées en 3D.

Comme les manetons s'engagent dans les coupelles, il est nécessaire de desserrer l'étau et de démonter l'outil Quadra pour en sortir votre essieu, dont vous ignorez encore s'il respecte ou non la distance dos à dos prescrite par la norme de roulement choisie.

Quadra 17 : Premier test de roulement de votre essieu monté

Votre oeil est un outil extraordinaire, n'hésitez pas à vous en servir...

Un premier essai sur un coupon de rail flexible vous montrera immédiatement si votre essieu est franchement voilé, c'est-à-dire de plus d'un dixième de millimètre.

Si c'est le cas, peut-être n'avez vous pas serré l'outil à fond jusqu'à ce que les deux roues plaquent franchement sur les coupelles : retour sur l'outil !

Les manetons ne sont normalement plus nécessaires, puisque vous ne pourrez pas facilement modifier l'angle de calage.

S'il y a une erreur dans l'angle de calage, démonter l'essieu au Puller NWSL et recommencer l'opération.

L'apparition d'un balourd est normale : les contrepoids et les manetons modifient le centre de gravité de l'essieu qui n'est normalement pas sur l'axe géométrique.

Votre oeil est un outil extraordinaire, n'hésitez pas à vous en servir...

Un premier essai sur un coupon de rail flexible vous montrera immédiatement si votre essieu est franchement voilé, c'est-à-dire de plus d'un dixième de millimètre.

Si c'est le cas, peut-être n'avez vous pas serré l'outil à fond jusqu'à ce que les deux roues plaquent franchement sur les coupelles : retour sur l'outil !

Les manetons ne sont normalement plus nécessaires, puisque vous ne pourrez pas facilement modifier l'angle de calage.

S'il y a une erreur dans l'angle de calage, démonter l'essieu au Puller NWSL et recommencer l'opération.

L'apparition d'un balourd est normale : les contrepoids et les manetons modifient le centre de gravité de l'essieu qui n'est normalement pas sur l'axe géométrique.

Quadra 18 : Mesurer la distance dos à dos

Il est impératif que vos essieux respectent la distance dos à dos de la norme de roulement utilisée.

Pour la norme RP25-88 :14.6 mm, mais nous vous recommandons de pousser jusqu'à 14.7 mm pour un roulement plus sûr avec nos appareils de voie VMM

Pour la norme Proto'87 : 15.5 mm.

Ici, on constate un léger surécartement et un léger voilage : correction nécessaire !

Il est impératif que vos essieux respectent la distance dos à dos de la norme de roulement utilisée.

Pour la norme RP25-88 :14.6 mm, mais nous vous recommandons de pousser jusqu'à 14.7 mm pour un roulement plus sûr avec nos appareils de voie VMM

Pour la norme Proto'87 : 15.5 mm.

Ici, on constate un léger surécartement et un léger voilage : correction nécessaire !

Quadra 19 : Pour réduire la distance dos à dos, passer aux touches Quadra courtes

Pour réduire la distance dos à dos et supprimer le léger voilage constaté, nous passons des touches Quadra fixes ref 50070U aux touches Quadra courtes ref 50072U.

Pour réduire la distance dos à dos et supprimer le léger voilage constaté, nous passons des touches Quadra fixes ref 50070U aux touches Quadra courtes ref 50072U.

Quadra 20 : Insérer des entretoises Quadra et parfaire l'assemblage

Avec les coupelles montées sur des touches courtes dans votre outil Quadra, les bandages seront actionnés et l'axe reste non sollicité.

Il faut presser doucement : le risque est de déplacer le bandage sur le rayonnage.

Nos entretoises dos à dos vous seront bien utiles pour éviter de nombreuses insertions du pied à coulisse dans l'espace de travail de l'outil : vous verrez qu'on sent dans la main qui serre l'étau le moment où l'entretoise est juste serrée.

Pivoter l'essieu d'un quart de tour et presser de nouveau, puis un autre quart de tour et encore un quatrième, avec la même pression légère les quatre fois : ainsi, vous annulez le léger voilage constaté.

Avec les coupelles montées sur des touches courtes dans votre outil Quadra, les bandages seront actionnés et l'axe reste non sollicité.

Il faut presser doucement : le risque est de déplacer le bandage sur le rayonnage.

Nos entretoises dos à dos vous seront bien utiles pour éviter de nombreuses insertions du pied à coulisse dans l'espace de travail de l'outil : vous verrez qu'on sent dans la main qui serre l'étau le moment où l'entretoise est juste serrée.

Pivoter l'essieu d'un quart de tour et presser de nouveau, puis un autre quart de tour et encore un quatrième, avec la même pression légère les quatre fois : ainsi, vous annulez le léger voilage constaté.

Quadra 21 : Contrôle final

Vérifier par quatre mesures la distance dos à dos obtenu pour évaluer l'effet de l'action précédente.

Cette séquence trahit une certaine habitude de l'opérateur, car notre unique correction a été effectuée avec juste la pression nécessaire pour corriger cette amplitude de défaut.

Il vaut mieux commencer par petites touches et acquérir la main pour obtenir ce résultat en plusieurs fois au besoin.

Mais ici, notre essieu est bon pour le service !

Vérifier par quatre mesures la distance dos à dos obtenu pour évaluer l'effet de l'action précédente.

Cette séquence trahit une certaine habitude de l'opérateur, car notre unique correction a été effectuée avec juste la pression nécessaire pour corriger cette amplitude de défaut.

Il vaut mieux commencer par petites touches et acquérir la main pour obtenir ce résultat en plusieurs fois au besoin.

Mais ici, notre essieu est bon pour le service !

Montage et calage d'un essieu non embiellé

Quadra 22 : Préparation d'un essieu de tender moteur

On exécute les mêmes étapes que pour un essieu embiellé en les adaptant à une roue non embiellée :

- dépôt d'une goutte de Loctite 603 dans la portée de l'axe,

- insertion de l'axe muni de son pignon et comportant les paliers,

- insertion d'une roue et retenue de celle-ci en engageant le chanfrein de l'axe dans le rayonnage,

- insertion de la seconde roue,

- fermeture de l'outil.

On exécute les mêmes étapes que pour un essieu embiellé en les adaptant à une roue non embiellée :

- dépôt d'une goutte de Loctite 603 dans la portée de l'axe,

- insertion de l'axe muni de son pignon et comportant les paliers,

- insertion d'une roue et retenue de celle-ci en engageant le chanfrein de l'axe dans le rayonnage,

- insertion de la seconde roue,

- fermeture de l'outil.

Quadra 23 : Pressage d'un essieu non embiellé

Par rapport à un essieu embiellé où le maneton sert de référence au calage à 90°, un essieu non embiellé doit avoir les rayons alignés.

Une différence importante de procédure se situe donc ici :

- alignement de la première roue avec la partie horizontale de la première plaque de guidage,

- alignement de la seconde roue avec la seconde plaque.

La suite reprend normalement :

- fermeture de l'outil et pressage doux jusqu'en butée.

On termine le montage par les mêmes étapes : ouverture de l'outil, contrôle fonctionnel, vérification de la distance dos à dos et reprise au besoin en remplaçant les touches standard par les touches courtes.

Par rapport à un essieu embiellé où le maneton sert de référence au calage à 90°, un essieu non embiellé doit avoir les rayons alignés.

Une différence importante de procédure se situe donc ici :

- alignement de la première roue avec la partie horizontale de la première plaque de guidage,

- alignement de la seconde roue avec la seconde plaque.

La suite reprend normalement :

- fermeture de l'outil et pressage doux jusqu'en butée.

On termine le montage par les mêmes étapes : ouverture de l'outil, contrôle fonctionnel, vérification de la distance dos à dos et reprise au besoin en remplaçant les touches standard par les touches courtes.

Les entretoises dos-à-dos

Ces importants équipements sont désormais présentés sur une page séparée, ne la manquez pas !